|

Vediamo qui come sono fatti i velivoli dal punto di

vista strutturale.

L'obiettivo è imparare un po' di nomenclatura (centine, correnti,

longheroni ...) e capire quali sono i problemi e come li si

risolvono.

La "struttura" è ciò che tiene insieme le parti del velivolo che

abbiamo visto fin'ora, le ali che generano portanza, la fusoliera,

destinata a contenere il "carico pagante" e a collegare le ali ai

piani di coda, gli organi di comando aerodinamici (ali e piani di

coda), l'apparato propulsivo egli organi d'atterraggio.

Intanto cominciamo a distinguere tre tipi fondamentali di struttura,

la struttura a telaio, quella a guscio e quella a semiguscio.

In aeronautica sono utilizzate tutte e tre, a volte insieme.

La struttura a traliccio è una struttura composta da tralicci in legno

o metallo che vengono poi rivestiti, in genere da tela.

Nella struttura a traliccio tutte le sollecitazioni vengono assorbite

dal telaio metallico, lasciando al rivestimento la sola funzione

di generare il carico aerodinamico.

Nella struttura a guscio, invece, il rivestimento è parte integrante

della struttura e contribuisce ad assorbire le sollecitazioni.

La struttura a semiguscio è una struttura a guscio, dove però sia

possibile individuare dei componenti particolari (i longheroni) che

garantiscono la resistenza a flessione, mentre al rivestimento è

lasciata la sola reazione agli sforzi di torsione. |

|

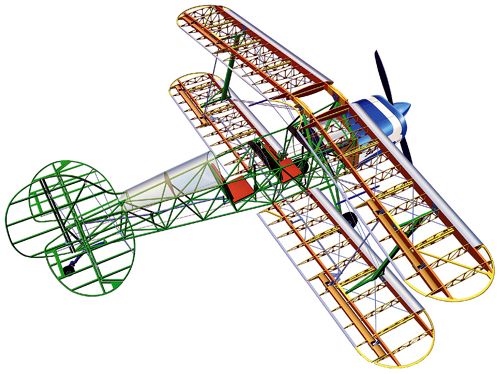

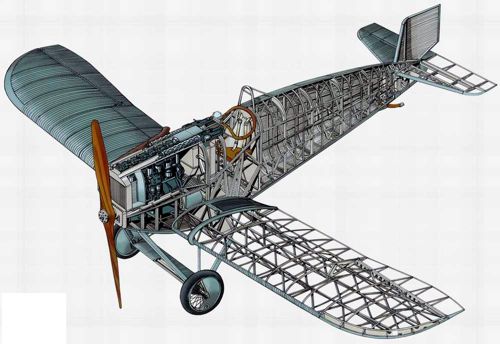

I primi velivoli erano costruiti con strutture "a

traliccio", in genere in legno, rivestite in tela.

Tale soluzione, però, si rivelava inadatta alle alte velocità cui

già si era arrivati alla fine della I Guerra Mondiale.

Furono perciò realizzati velivoli rivestiti in metallo, e a questo

punto sembrò stupido non considerare anche il rivestimento in

alluminio quale componente strutturale, visto che c'era comunque e

pesava, e l'allumino presentava caratteristiche meccaniche

decisamente superiori alla tela e anche allo stesso legno che ancora

costituiva l'ossatura interna, subito anch'essa costruita in

alluminio..

Da allora sostanzialmente non vi furono grandi evoluzioni, ed oggi

le strutture aeronautiche sono generalmente a guscio per la

fusoliera e a semiguscio per le ali e gli impennaggi in genere.

Le evoluzioni notevoli sono state invece realizzate nella tipologia

dei materiali, dove le leghe di alluminio hanno lasciato spazio ai

materiali compositi, sia metallici che plastici.

|

|

|

Le

sollecitazioni strutturali |

Per semplificarci la vita si analizza una struttura in

relazione a sollecitazioni che vengono semplificate il più

possibile, in modo da poter poi calcolare e realizzare la

struttura stessa nel modo più conveniente, facendo in modo

che siano componenti specifici a reggere a sollecitazioni

specifiche.

Le sollecitazioni "base" più semplici con cui abbiamo a che

fare sono la trazione-compressione (assiali) e il taglio

(diagonale).

|

Trazione - La struttura è soggetta ad un carico

che tenda ad "allungarla" e basta.

Una struttura semplicissima che sicuramente subisce

solo questo tipo di sollecitazione è il cavo, che

essendo flessibile può sopportare solo trazione. |

|

Compressione - Come per la trazione la struttura

è soggetta ad un carico semplice assiale, ma questa

volta nel che tende a "schiacciarla".

Sono strutture semplici destinate a questo tipo di

carico, ad esempio, le colonne in pietra, formate da

elementi semplicemente sovrapposti, che si

sposterebbero se la compressione non fosse

perfettamente assiale.

In modo più complesso, ma sostanzialmente identico

sono in genere sollecitate a compressione tutti gli

elementi di un muro o in genere di un'opera in

pietra. Esempio mirabile di come si possa

trasformare una sollecitazione complessa come quella

relativa ad un ponte in una semplice compressione

per i singoli componenti che lo costituiscono è

l'arco romano in mattoni.

Un'altra struttura semplice, soggetta a carichi

distribuiti e vari che però si comporta come se

fosse soggetta solo a compressione è l'albero di una

barca a vela, dove la flessione (che vediamo dopo)

viene trasformata in compressione (sul "palo") e

trazione (sul sartiame).

In teoria un elemento metallico sollecitato

a compressione avrebbe una resistenza

enorme, in realtà quando abbiamo a che fare

con elemento "snelli" il problema è che in

pratica non è possibile garantire che il

carico sia applicato perfettamente, cioè che

la sollecitazione permanga esclusivamente

assiale.

Basta infatti una minima eccentricità perché

la struttura si deformi "arcuandosi" e il

carico si trasformi da assiale a composto,

sollecitando l'elemento a flessione e

facendolo collassare.. |

|

|

|

Taglio - E' una sollecitazione "diagonale", ove

le fibre del materiale tendano a "scorrere2 le une

sulle altre.

La sollecitazione di taglio in effetti "non esiste",

ma si può considerare come una sollecitazione di

trazione/compressione inclinata diagonalmente

rispetto all'asse principale della trave.

Vedremo meglio questo concetto quando tratteremo i

tralicci, dove appunto l'anima di una trave

(tipicamente l'elemento sottoposto a taglio) è

sostituita da un elemento soggetto a sola trazione o

a compressione. |

| Componendo le sollecitazioni che

abbiamo visto prima si descrivono altri due "tipi",

e cioè la "flessione" e l "torsione", che quindi

vengono ad essere sollecitazioni "composte". |

|

Flessione - Si ha flessione quando un trave

tende, appunto, a flettersi, cioè ad incurvarsi.

Il caso tipico di flessione è la trave appoggiata o

incastrata caricata con un peso. |

La flessione va analizzata con attenzione, in quanto

è di fatto il tipo di sollecitazione più gravoso su

cui vengono dimensionate le strutture.

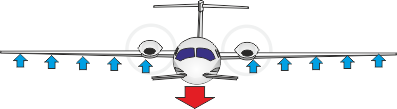

Un'ala, ad esempio, si può vedere come una trave su

cui sia distribuito un carico (la portanza) e ne sia

collegato uno di senso opposto alla radice (il peso

della fusoliera e del carico in essa contenuto). |

|

|

La classica trave destinata a sopportare tale tipo

di sollecitazione è il "doppio T", una trave

composta da due "solette" e un'"anima" che le

collega.

Quando la trave è sollecitata a flessione le due

solette lavorano a trazione e a compressione, mentre

sull'anima si sviluppa una sollecitazione diagonale,

di taglio. |

|

|

|

Torsione - Un elemento è sottoposto a torsione

quando le sue sezioni sono sollecitate a ruotare

attorno ad un asse.

La torsione è una sollecitazione composta, si può

vedere come uno sforzo di taglio distribuito sulla

superficie delle'elemento. |

|

|

| |

| |

|

La

struttura a traliccio |

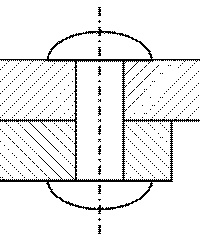

| Il "traliccio" è una struttura "semplice", dove tutti

gli elementi sono soggetti solo a sforzi assiali di trazione

o di compressione. |

|

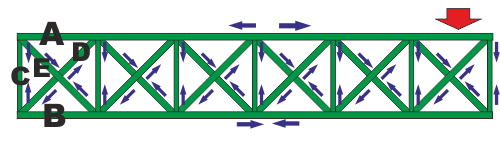

I caso . struttura LABILE - Il traliccio è

composto solo da elementi ortogonali. Tale sistema

non è capace di sopportare alcuno sforzo di taglio

(e quindi nemmeno la torsione, come vedremo più

avanti).

Nel traliccio tutti gli elementi sono "snelli",

quindi capaci solo di sopportare sollecitazioni

assiali pure (trazione o compressione).

Se applico una situazione di "taglio" sulla

struttura questa collassa senza che alcun componente

possa in qualche modo reagire. |

|

Se invece inserisco degli elementi diagonali

questi impediscono la deformazione del reticolo.

In questo caso tutti i componenti reagiscono alla

sollecitazione e il sistema non collassa. |

|

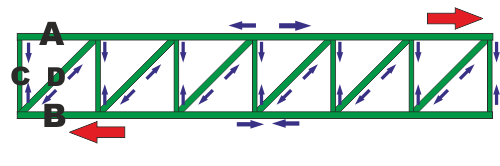

Vediamo come reagirebbe "in teoria", il sistema

visto all'inizio ad una sollecitazione di flessione.

I due elementi A e B reagiscono alla flessione come

la trave vista prima, stirandosi su una faccia e

comprimendosi su un'altra, gli elementi C

trasferiscono solo la compressione data dal carico e

fanno lavorare le due travi in parallelo. |

|

Se invece inserisco l'elemento diagonale D

questo si carica a trazione e fa lavorare il sistema

come un'unica grande trave dove i componenti C e D

fanno la parte dell'anima e i componenti A e B

diventano le due solette, caricate una a

compressione e l'altra a trazione.

Anche senza far calcoli particolari, è subito

intuitivo che un sistema del genere è molto più

efficace rispetto a quello visto nell'esempio

precedente.

Da questa visualizzazione si comprende meglio anche

cosa è realmente lo sforzo di taglio, e cioè di

fatto uno sforzo di trazione/compressione inclinato

rispetto all'asse della trave.

Notate che se il carico fosse in senso opposto il

diagonale D manterrebbe comunque la stabilità del

sistema, ma sarebbe caricato a compressione.

|

|

Supponiamo infatti di avere una trave reticolare

con due tiranti diagonali ortogonali tra loro, lo

sforzo sarebbe distribuito come nello schema a lato.

In questo caso il diagonale D è caricato a

trazione come nel caso precedente, mentre il

diagonale aggiunto E è caricato a compressione.

Se il carico fosse nel senso opposto sarebbe il

diagonale D a comprimersi mentre E sarebbe stirato.

La scelta di utilizzare un diagonale o due dipende

dal fatto che gli elementi caricati a trazione

reggono meglio che a compressione e, di fatto, in

una trave del genere i due diagonali D ed E si

potrebbero sostituire con dei tiranti in cavo,

sottili e leggeri.

Questa trave è assolutamente equivalente a quella "a

doppio T" con le due solette e un'anima "piena". |

|

I primi velivoli erano spesso in formula "biplana",

cioè con due ali collegate tra loro da sottili

tiranti.

I tiranti ovviamente possono essere caricati solo a

trazione e di conseguenza ce ne devono due più o

meno ortogonali, in modo da mantenere il sistema

stabile in qualsiasi condizione di carico.

In questo modo le due ali collaborano tra loro come

le due solette di una trave a doppio T. |

|

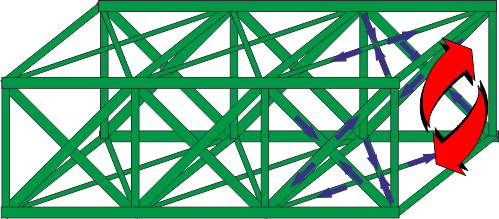

La torsione viene contrastata dagli elementi

diagonali, che lavorano a due a due a trazione e

compressione.

Perché la struttura possa reggere a torsione occorre

perciò che sia "chiusa".

Questo concetto lo vedremo meglio con un facile

esempio quando parleremo delle strutture a

semiguscio.

Gli elementi assiali risultano scarichi.

Le strutture a traliccio risultano le più semplici

da realizzare, non necessitando di particolari

sagomature dei componenti.

Sono leggere e possono essere realizzate con vari

materiali. |

|

|

|

|

La

struttura a semiguscio |

|

|

|

Già alla fine della I Guerra Mondiale, gli aerei erano capaci di

sviluppare velocità nell'ordine dei 200 km/h e fu evidente che

l'architettura in legno e tela non era adatta per i velivoli sempre

più veloci che la tecnologia a questo punto permetteva di costruire.

Anche se non utilizzato in combattimento, già nel 1915 lo Junkers

D.1 era un velivolo costruito integralmente in metallo.

Quando il rivestimento divenne di metallo, fu naturale pensare di

utilizzarlo come parte integrante della struttura, destinandogli

sostanzialmente il compito di contrastare la torsione.

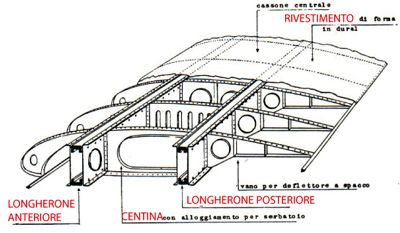

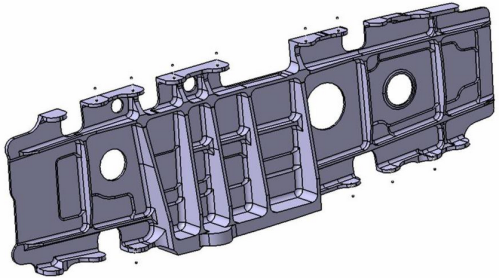

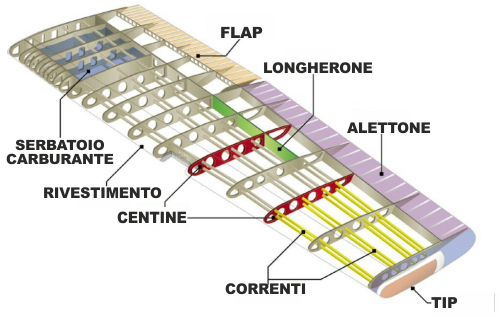

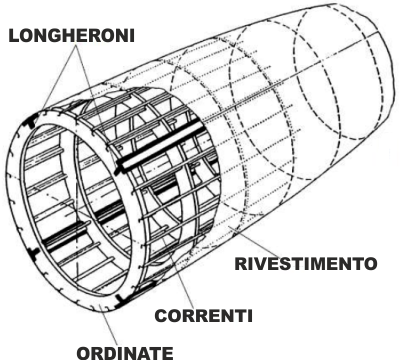

Le strutture così realizzate sono composte da una o più travi

principali, con lo scopo di sopportare la flessione, detti

"longheroni", da centine destinate a mantenere la forma

aerodinamica, sostanzialmente conformate come "travi" trasversali al

longherone, da "correnti" di irrigidimento che contribuiscono alla

resistenza a flessione e fungono da supporto al rivestimento, e

finalmente dal rivestimento, che irrigidisce la struttura, sino ad

ora labile rispetto alla torsione. |

|

Per capire il concetto pensiamo ad una semplice

esperienza.

Prendiamo 4 matite sufficientemente spesse da poter stare in

piedi, disponiamole a formare un quadrato e appoggiamoci

sulla punta un peso, ad esempio un libro.

Le matite, dopo qualche tentativo, potranno anche reggere il

libro (se il libro viene appoggiato delicatamente e lasciato

in pace, le quattro matite risultano caricate a

compressione), ma se avviene una minima perturbazione il

nostro sistema crolla.

Se adesso prendiamo le stesse matite, ma le uniamo con una

striscia di carta in modo da circondarle tutte (stendiamo la

striscia di carta, ci appoggiamo sopra le matite e ce le

incolliamo, poi la pieghiamo in modo che si richiuda su se

stessa e quindi incolliamo i due bordi terminali), e poi ci

appoggiamo sopra lo stesso libro, la struttura stavolta

regge bene sia il libro, sia eventuali perturbazioni. |

|

|

|

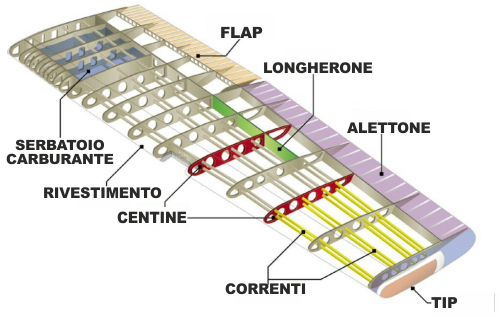

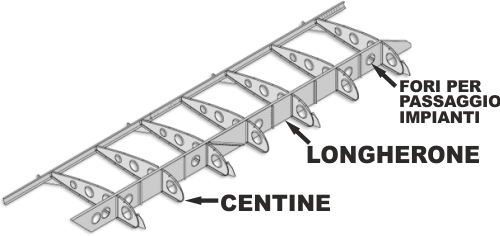

Il longherone -

Il longherone è l'elemento destinato a reggere a flessione.

Di fatto è una trave in cui è possibile isolare due solette

ed un'anima esattamente come nelle travi a doppio T per

edilizia viste in precedenza. |

Come abbiamo visto per queste travi i carichi maggiori

sono sopportati dalle due solette, mentre l'anima serve solo

a trasmettere gli sforzi di taglio, collegando tra loro le

solette che, ricordo, lavorano una a compressione e una a

trazione.

Nelle travi aeronautiche, ove contenere il peso è

fondamentale, l'anima è sempre molto sottile e spesso

forata, sia per alleggerirla, sia per permettere il

passaggio dei componenti necessari al funzionamento dei vari

impianti (cavi elettrici e/o tubazioni idrauliche). |

|

|

|

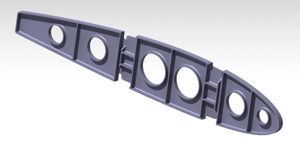

Le centine - Le centine

sono, di fatto, travi complete, quindi anch'esse possono

essere viste come un insieme di due solette e un'anima.

Sono destinate per lo più a mantenere la forma della sezione

alare, ma servono anche quali punti di forza per

l'applicazione di carichi puntuali quali le gondole con i

motori, eventuali serbatoi

supplementari, armi, e, a volte, il carrello di atterraggio.

Sono per lo più realizzate in lega d'alluminio stampata e

interrotte ove necessario per far passare il longherone

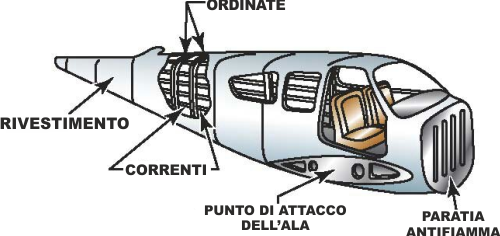

I componenti corrispondenti alle centine dell'ala, nella

fusoliera si chiamano "ordinate". |

|

|

|

Il rivestimento - Nella

struttura a semiguscio il rivestimento metallico concorre

alla resistenza strutturale, in particolare garantendo la

rigidità a torsione.

Dal punto di vista strettamente strutturale in realtà il

rivestimento potrebbe essere sottilissimo. Spesso viene

dimensionato sulla possibilità di essere collegato ai

correnti e alle centine mediante chiodatura o sulla capacità

di reggere ad urti accidentali piuttosto che non per la vera

e propria funzione di tenuta a torsione.

Sui velivoli di linea, inoltre, il rivestimento ha il

compito di mantenere la pressurizzazione interna.

I velivoli pressurizzati normalmente hanno sezione di

fusoliera perfettamente circolare, che è la forma più

conveniente per un contenitore di gas compresso. |

|

|

|

|

|

L'ala |

|

|

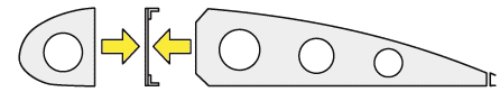

La struttura dell'ala comporta normalmente

uno o due longheroni (raramente di più) continui, cui sono

collegate trasversalmente le centine.

Le centine conferiscono la forma aerodinamica e fungono da

supporto per tutti i carichi esterni (dalle gondole dei

motori ai pod per agganciare carichi vari, ai fissaggi degli

organi attuatori dei flap e degli alettoni).

Sulle centine sono poi collegati i correnti che

contribuiscono, come si è visto, alla resistenza a flessione

e servono quale supporto per il fissaggio del rivestimento.

Se la struttura è bilongherone, spesso è individuabile uno "scatolato"

confinato tra i due longheroni. che costituisce la reale

struttura resistente dell'ala. E' infatti "chiuso" tra il

rivestimento esterno e le anime dei longheroni.

A questa cassa sono poi collegati a sbalzo gli elementi

terminali delle centine.

Normalmente all'interno dell'ala sono alloggiati i serbatoi.

Questi devono essere suddivisi da settori longitudinali e

trasversali in modo da limitare lo "sciacquio" del

carburante che potrebbe se no spostare in modo inopportuno

il baricentro.

Le centine sono per lo più forate per permettere il

passaggio dei cavi elettrici e dei tubi dei sistemi

idraulici. |

|

|

|

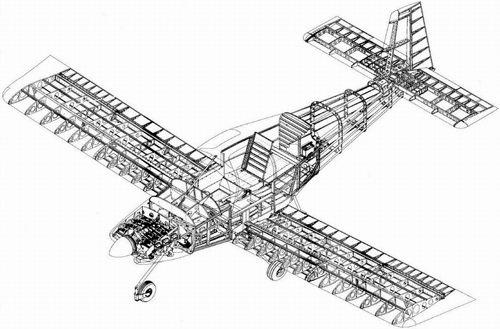

La fusoliera è formata da elementi detti "ordinate" che

di fatto sostituiscono le centine dell'ala, cui sono

collegati i correnti longitudinali.

Date le grandi dimensioni e quindi la grande distanza tra la

parte superiore e quella inferiore, spesso la struttura è

sufficientemente robusta senza la necessità di individuare

dei veri e propri longheroni.

Quando l'aereo è pressurizzato la fusoliera è di forma

cilindrica a sezione circolare, comportandosi a tutti gli

effetti come una "bombola" di gas compresso.

A volte anche la tensione dovuta alla pressione interna può

essere considerata nella valutazione della robustezza

strutturale.

Se questo avviene poco o nulla per i normali velivoli, è, ad

esempio, una voce fondamentale nella valutazione della

rigidità dei due grossi serbatoi di idrogeno che servono lo

Space Shuttle; questi elementi, in fatti, da vuoti non

sarebbero in grado di regger alcuna sollecitazione, neanche

quella dovuta al peso proprio della struttura, e

collasserebbero.

Nelle fusoliere pressurizzate ha grande importanza il

posizionamento degli elementi terminali e il design delle

aperture (portelloni e finestrini).

In seguito ad incidenti disastrosi che videro coinvolti sin

da subito i velivoli pressurizzati (ad esempio i De

Havilland Comet) il rivestimento viene oggi applicato in

modo da definire delle zone a "rottura limitata", in modo

che un'eventuale rottura localizzata del rivestimento non

possa degenerare in una

decompressione esplosiva. |

|

|

|

Dinamica

della frattura |

|

Facciamo una breve parentesi per vedere

quali sono i meccanismi di propagazione di una frattura.

Supponiamo di avere un elemento sottoposto ad uno stato di

sollecitazione semplice, ad esempio a trazione.

Possiamo facilmente supporre che lo sforzo si distribuisca

in modo simmetrico su tutto il materiale. Per semplicità

immaginiamo di visualizzare lo "sforzo" con delle linee

continue, nelle condizioni iniziali queste saranno tutte

egualmente distribuite e continue.

Se però sul nostro pezzo si genera un inizio di frattura,

una piccola incisione, le linee di tensione in prossimità

della frattura sono interrotte e quindi lo sforzo che prima

passava per la zona incisa deve essere in qualche modo

ridistribuito.

Se lo sforzo si ridistribuisse uniformemente sulla porzione

di materiale integra, sostanzialmente non avremmo grossi

danni, ma il fatto è che, ragionevolmente, la porzione

dell'elemento lontana dalla frattura non si "accorge" della

singolarità .. di fatto su tutto il resto del nostro

componente le linee di tensione restano quelle che erano.

Solo sulla parte immediatamente vicina alla frattura avremo

una ridistribuzione delle linee di tensione. La linea che

sarebbe stata interrotta dalla frattura "devia" e va a

scaricarsi sulle superfico vicino all'apice di questa.

In questo modo in quella zona, localmente, la tensione

aumenta notevolmente.

Può quindi succedere che anche se il carico, ridistribuito

sulla sezione ancora buona del nostro componente, non lo

farebbe collassare, così concentrato localmente è invece in

grado di produrre un ulteriore incremento della frattura.

All'aumentare delle dimensioni della singolarità, con lo

stesso principio, le linee di tensione si addensano sempre

in prossimità dell'apice della frattura, moltiplicando ad

ogni passaggio l'intensità dello sforzo sopportato

localmente.

Questa evoluzione della frattura può avvenire molto

lentamente, e spesso è favorita da fenomeni di ossidazione

che localmente intaccano il materiale.

Quando lo sforzo diventa abbastanza grande la frattura si

espande in modo istantaneo (frattura esplosiva) e si ha il

cedimento improvviso dell'elemento. |

Per comprendere l'effetto provate a prendere un foglio

di carta e tirarlo. Il foglio mostrerà una certa resistenza.

Ora sullo stesso foglio praticate un piccolo strappo e poi

provate a stirarlo come in precedenza.

Noterete che con il foglio si strapperà con uno sforzo

decisamente inferiore a quello che poteva sostenere in

precedenza. |

|

|

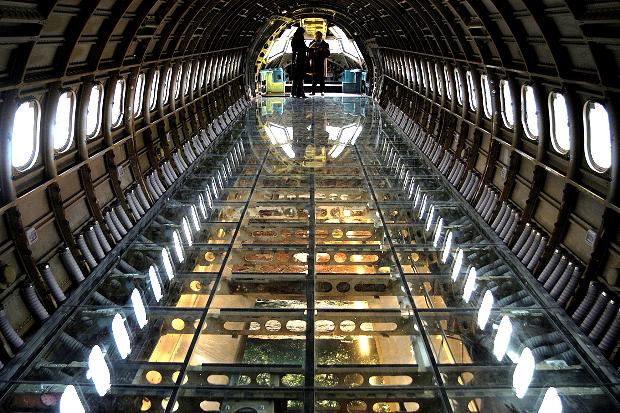

All'interno della fusoliera devono essere realizzate le

solette che servono al posizionamento del carico. Queste

sono veri e propri solai in carpenteria metallica e vengono

dimensionati in funzione del tipo di carico che si intende

stivare, che va dai pochi kg del "passeggero", dove se

vogliamo il carico dimensionante può essere il peso

concentrato di un essere umano distribuito sulla superficie

di un piccolo tacco (non a spillo, che a bordo dovrebbero

essere vietati), ai carri armati che devono poter manovrare

all'interno di velivoli come il C-5 Galaxy. |

|

|

| |

|

|

|

La bullonatura - In questo tipo di giunzioni gli

elementi (i bulloni) sono sollecitati a trazione, e l'azione

di fissaggio dei componenti che si vogliono collegare è

svolta dall'attrito che si viene ad esercitare tra i

componenti stessi, "compressi" tra loro dalla tensione

esercitata dal bullone.

Per poter distribuire adeguatamente tale tensione, è

necessario un componente essenziale che è la "rondella". In

assenza di tale componente la tensione esercitata dal

bullone potrebbe danneggiare gli elementi che si vogliono

giuntare.

La tensione esercitata dal bullone, infatti, invece di

distribuirsi sulla grande superficie della rondella, si

concentrerebbe sulla piccola superficie della testa

esagonale (spigolosa) del bullone stesso, arrivando ad

incidere, ad esempio, le lamiere sottili. |

Le giunzioni bullonate hanno il vantaggio di essere molto

resistenti e di poter essere agevolmente rimosse. In

compenso sono pesanti e costose.

In aeronautica quando si giuntano insieme due componenti

mediante bullonatura, occorre garantire l'efficienza del

collegamento e cioè che il dado, accidentalmente, non si

sviti.

Per questo si utilizzano sistemi di bloccaggio (spinotti o

rondelle "Glover") e si applicano dei segni di riferimento

sugli elementi, in modo che ad un'ispezione visiva sia

subito evidente l'allentamento della giunzione.

Le giunzioni bullonate non devono mai essere lubrificate, e

la tensione di serraggio corretta è di solito garantita

dall'utilizzo di apposite chiavi dinamometriche, che

permettono una coppia di serraggio massima predefinita. |

|

|

|

Chiodatura - Il chiodo, in carpenteria metallica, è un

elemento "duttile" che viene inserito in un foro e quindi

fissato mediante ribattitura.

Il chiodo, non potendo garantire nel tempo la tensione,

lavora semplicemente a taglio. Gli elementi giuntati non

possono muoversi in quanto il chiodo crea un'interferenza.

Il vantaggio della chiodatura è l'economicità e la

leggerezza. Il collegamento risulta permanente e

relativamente debole (a parità di carichi in gioco occorrono

molti più chiodi che non bulloni per realizzare giunzioni

simili.

In aeronautica i chiodi vengono utilizzati sistematicamente

per fissare il rivestimento esterno.

I chiodi possono essere normali o a testa fresata. Questi

ultimi, non sporgendo dalla superficie del rivestimento,

generano meno interferenza aerodinamica e quindi sono

preferibili sotto il profilo prestazionale, in compenso sono

più difficili da posizionare, in quanto gli elementi devono

essere prima adeguatamente preparati per poterli accogliere. |

|

|

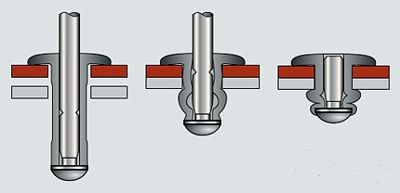

Rivettatura - Il rivetto è un particolare chiodo che

viene posizionato senza bisogno di dover accedere ad

entrambi i lati per poter essere ribattuto.

Il rivetto è un chiodo cavo di materiale duttile all'interno

del quale è passato un "chiodo" di materiale più duro. Una

volta fissato il rivetto in posizione il "chiodo"

all'interno viene tirato, in modo che la sua testa deformi

il rivetto che in questo modo non potrà più sfilarsi. Il

chiodo viene tirato sino a quando non si spezza (il chiodo è

realizzato in modo da spezzarsi per una tensione

predefinita).

Rispetto alla chiodatura è meno efficace. Resta sempre il

problema della testa a perdere del "chiodo" che "cade"

all'interno (nella zona inaccessibile)o che resta nel

rivetto (e in quel caso può concorrere alla resistenza a

taglio di questo). |

|

|

Saldatura - La saldatura è un procedimento che comporta

il riscaldamento di parte dei due elementi da giuntare sino

ad ottenerne la fusione locale. Successivamente,

raffreddandosi, i due elementi risultano collegati in teoria

come se fossero stati realizzati direttamente fusi insieme.

Teoricamente la saldatura ottiene una connessione

perfettamente continua dei due pezzi che si vogliono

giuntare, ma, in pratica, presenta alcune controindicazioni.

- Il surriscaldamento locale fino alla temperatura di

fusione annulla i trattamenti termici subiti dal

materiale in precedenza. Se questo è accettabile per

molti materiali ferrosi (semplici acciai al carbonio, ad

esempio) diventa poco attuabile su leghe particolari ed

in generale sulle leghe d'alluminio, che quindi

risultano saldabili con difficoltà.

- Se la saldatura eseguita con dispositivi automatici

risulta controllata e praticamente esente da

imperfezioni, molte volte la saldatura è eseguita

manualmente da un operatore. In questo caso l'efficacia

della giunzione è funzione della perizia dell'esecutore.

|

|

|

Le leghe

metalliche |

Sin dall'inizio della storia, l'uomo ha imparato ad utilizzare i

metalli, non tanto in quanto materiali puri, ma in combinazione tra

loro o con altri elementi.

Dapprima fu il bronzo, una lega (si definisce lega un composto

metallico ove i componenti non sono legati chimicamente tra loro,

come ad esempio ossigeno e idrogeno a formare un qualcosa di

completamente differente quale è l'acqua, ma semplicemente

"mischiati", in un materiale che conserva parzialmente le

caratteristiche dei componenti) di rame e stagno, più rigido del

rame e del poco utile stagno, capace di essere utilizzato per armi e

armature-

Poi, a migliorare le caratteristiche del ferro, venne l'acciaio

(inizialmente una lega di ferro e carbonio, che gli antichi romani

per primi seppero utilizzare accoppiata al trattamento termico più

semplice, la "tempera", che permetteva ai lori gladi di essere

enormemente più duri e resistenti delle rozze spade in ferro degli

avversari).

In aeronautica oltre agli acciai speciali (oltre al carbonio oggi si

utilizza un'infinità di altri elementi che conferiscono ai materiali

caratteristiche particolari di volta in volta adeguandoli alle

necessità di impiego) si utilizzano soprattutto le leghe di

alluminio, che rispetto alle leghe ferrose sono più leggere. |

|

|

|

|

|

I materiali

compositi |

Si definisce un materiale "composito" un materiale ove siano

identificabili delle "fibre" (carbonio, vetro, metalli vari) e una

"matrice" che serve a tenerle insieme in genere di materiale

plastico, ma oggi anche metallico o ceramico.

Nei materiali compositi la resistenza meccanica è ottenuta grazie

alle fibre, mentre la matrice serve a fornire la protezione dagli

agenti esterni.

La possibilità di posizionare le fibre in direzioni particolari

conferisce a questi materiali comportamenti diversi in funzione

della direzione della sollecitazione.

Un materiale composito semplice e naturale è, ad esempio, il legno.

Nel legno sono facilmente identificabili le fibre, e chiunque abbia

mai provato a tagliare con un'accetta dei blocchi di legno avrà

notato come questo sia duro e resistente se si tenta di intagliarlo

trasversalmente alle fibre, mentre si apre facilmente se lo si

colpisce parallelamente a queste. |

|

|

|

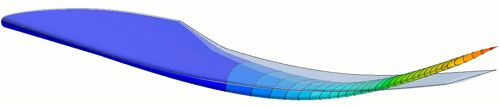

Aeroelasticità -

il flutter |

L'aeroelasticità è la scienza che studia il

comportamento di strutture flessibili (quali ad esempio le

ali o i ponti sospesi) sollecitate da una forza

aerodinamica.

Queste strutture si deformano a causa della forza

aerodinamica e la loro deformazione fa variare la forza

stessa.

Ad esempio, un'ala produce portanza, questa forza la carica

e se l'ala è abbastanza snella, si flette.

Flettendosi può (deve) variare l'incidenza relativa delle

varie sezioni, con la necessità che una flessione verso

l'alto (dovuta ad un aumento della portanza) generi una

rotazione della sezione dell'ala verso il basso (diminuisce

l'incidenza dei profili alari man mano che ci allontaniamo

dalla radice), in modo da diminuire il Cl e di conseguenza

la portanza (ad un aumento della portanza la struttura

reagisce in modo da "scaricarsi", se così non fosse la

portanza aumenterebbe ulteriormente sino a produrre il

sovraccarico dell'ala e il collasso). |

|

|

|

| Il flutter è un fenomeno dannoso che si genera quando

questa risposta innesca oscillazioni di ampiezza crescente,

anche qui portando al collasso della struttura |

|

|

|

|

|